聚 焦

7月28日,第二届中德智能制造企业家大会在南京举办。此次大会由中国电子信息产业发展研究院、南京市经济和信息化委员会、南京市江北新区管理委员会、中德智能制造联盟主办,中国信息化周报社、南京软件园承办,中国电子学会、德国国际合作机构(GIZ)、中国德国商会协办。大会吸引中德知名企业,以及德国工业联合会、德国国际合作机构、德国弗劳恩霍夫协会、中国德国商会、钢铁共性技术协同创新中心、赛迪智能制造工程技术中心、中国软件评测中心的代表等500位专业人士参加大会。

2017 中德钢铁企业智能制造合作发展座谈会现场

大会同期,中德智能制造联盟·中德钢铁行业智能制造联盟成立仪式暨2017中德钢铁企业智能制造合作发展座谈会在下午成功举办。中德钢铁制造企业代表、中德智能制造科研机构和行业组织代表参会。

工信部国际司欧洲非洲处处长 黄颖

工信部国际司欧洲非洲处处长黄颖在座谈会的致辞中分享了三点体会。一是中德智能制造合作的基础日益巩固。二是钢铁产业智能制造具有重要的意义。三是希望中德智能制造联盟能够取得更大成绩。

黄颖认为,发展智能制造,要分行业、分领域的开展探索,积累经验,逐一攻克诸多技术、标准、政策、管理上的难题。他希望,中德双方发挥各自优势,通过一个个点上的探索实践,形成钢铁产业的智能制造解决方案,进而为其他行业贡献“钢铁行业智慧”,甚至面向全球提供更多的中德合作智能制造解决方案。

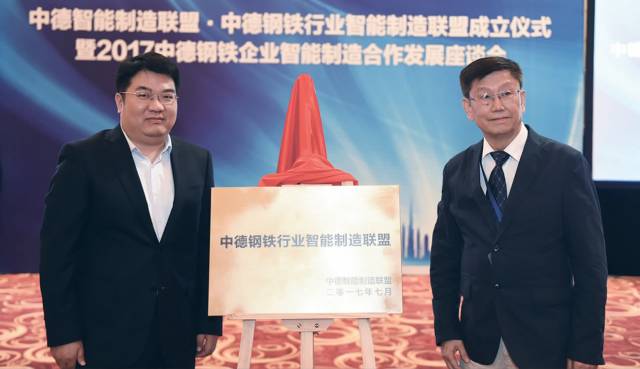

中德智能制造联盟·中德钢铁行业智能制造联盟成立

会议现场进行了中德智能制造联盟钢铁行业分委会成立揭牌仪式。中国电子信息产业发展研究院副院长王鹏和北京科技大学原校长、钢铁共性技术协同创新中心主任徐金梧上台为中德智能制造联盟钢铁行业分委会成立揭牌。

“今天我们在这里见证钢铁产业智能制造联盟的成立,实现了当初提出的围绕重点产业和重点领域建立分联盟的设想,可以说,中德智能制造联盟发展取得了很大成绩。希望联盟再接再厉,继续推动会员企业沟通交流和项目对接。”黄颖建议联盟继续做好两方面的工作,一是打造产业创新生态体系。“希望钢铁产业智能制造联盟能够汇集各方面的资源,打造钢铁行业智能制造创新生态体系,加快钢铁产业转型升级和智能制造探索实践的步伐。”二是更密切的联系产业和政府,提出有针对性的政策建议。“希望联盟的专家在提出技术、产品、系统层面的智能制造解决方案的同时,围绕智能制造对网络信息安全、商业秘密、知识产权、数据跨境流动、就业等带来的挑战开展研究,提出政策建议,推动完善智能制造产业发展的法律制度环境。”

中国工程院院士 谭建荣

中国工程院院士谭建荣做主题演讲,他演讲的题目是“钢铁工业的绿色智能制造”。他在演讲中指出,智能制造可以从三个层面理解,第一是制造对象的智能化,第二是制造过程的智能化,第三是制造工具的智能化。智能制造的生产过程有四个关键环节,智能设计、智能加工、智能装配、智能服务,其中智能设计是关键。

他总结了机械制造的关键技术:一是用户数据获取与产品知识建模技术。二是基于多源数据综合评价的服务方案优选。三是基于多通道数据的知识服务冲突协同求解。四是服务过程数据模拟与虚拟仿真。五是服务过程数据监控与智能补偿。六是服务内容的科学化、数据化和可视化。七是基于数据导航的服务发展。八是服务顺序与智能匹配技术。九是服务质量评估体系和服务标准。十是挖掘隐式客户需求的智能服务技术。

宝武西门子联合探索工业4.0合作项目负责人 陈江宁

上海宝钢工业技术服务有限公司总经理 李麒

宝武西门子联合探索工业4.0合作项目负责人陈江宁、上海宝钢工业技术服务有限公司总经理李麒,先后做了“宝武西门子工业4.0合作项目经验分享”的主题演讲。

陈江宁表示,在过去一年半时间,双方联合工作组以宝武集团宝山基地为核心,根据蓝图规划定义出十二个研究方向(包括数字化工厂、大数据分析、工业信息安全及架构、无人化及少人化、虚拟远程运维、精细化节能、智慧物流等),以及相应的可实施的落地项目展开合作,并在此基础上展开人才培养以及服务于中德智能制造标准的对接计划。

他提到,双方成立联合工作组,西门子方面专门成立了11个人的团队,共同开展工作。例如,在1580热轧,实施设备生命周期管理的数字化项目;实施基于工艺流程的精细化节能项目;在整个宝山基地探索了多个无线应用场景(无人化机车的无线通讯,料厂的无线通讯等);探索补油机器人在磨辊车间的应用;利用西门子数字化、可视化技术助力宝钢技术的虚拟远程运维平台的建设。“宝武西门子联合探索工业4.0项目是西门子在数字化进程中的灯塔项目之一。通过目前的实践,我们充分认识到实现工业4.0是一个漫长的探索与实践相结合,是需要供需双方共同投入,所谓的智能制造一定是制造上的智能,是解决用户痛点,是实际生产工艺流程与系统化管理有机结合。”

李麒在演讲中提到,宝钢工业技术服务有限公司(简称“宝钢工业”)从1994年开始做专业化服务,在30年专注钢铁行业设备技术服务中,对工厂设备系统有了深刻认识。“所有的工厂都是高度相通的,都是由“三大通用系统组成+专用系统”组成的。三大通用系统即动力、传动和控制系统,通用系统在整个工厂设备中约占60%-70%,专用设备约占30-40%。”基于这一分析,宝钢工业由点及面,着手单点设备故障类型诊断模型的建立,以及整个工厂覆盖不同生产线的远程智能监控诊断平台的建设,从而形成与智能制造向匹配的设备全生命周期服务体系,为生产提供强有力保障。

2015年,宝钢工业建成了国内钢铁行业首个综合型设备远程智能监控诊断平台,并以该平台为核心,初步构建了宝武集团设备智慧服务的基础布局。“宝钢工业基于多年实践积累的20余万条有效设备运维数据,通过梳理、验证及深度挖掘,将其接入平台,实现了效率明显提升、检修模型有效优化、故障时间大大缩减、备件库存和费用大幅降低、决策更加科学合理的成效。”

北京科技大学原校长、钢铁共性技术协同创新中心

主任 徐金梧

北京科技大学原校长、钢铁共性技术协同创新中心主任徐金梧做“钢铁工业智能制造初探”的主题演讲。徐金梧提到,第四次工业革命主要有六大特征:一是满足个性化的需求,二是满足动态的柔性制造,三是决策过程的优化,四是改善资源利用率,五是延伸服务链和价值链,六是提高员工生产效率。智能制造的涵义应该是以企业生产经营全过程和企业发展全局的制造过程智能化、制造流程绿色化产品质量品牌化为核心目标研发出来的生产经营全过程的信息物理系统。“我们下一步要在产品竞争力的铁三角方面下功夫,即产品质量、生产成本、供货时间。”他还指出,钢铁工业要想实现智能制造,要实现四个方面:产品全要素、全价值链、全生产流程、全生命周期的数据和信息集成;还要把系统整合起来,把所有信息孤岛连接起来。

江苏金恒信息科技股份有限公司总经理 孙茂杰

江苏金恒信息科技股份有限公司总经理孙茂杰做“智能制造助力钢铁工业转型升级”主题演讲。他提到,金恒是南钢的控股子公司,为客户提供企业两化融合咨询、IT规划、智能制造咨询服务,并提供信息化、自动化、智能化的服务。南钢在智能制造设施完成以后要做到设备的自动化,运营的智能化,业务信息化、服务网络化,实现南钢的规模化生产、定制化生产相融合的钢铁智能制造模式,满足用户的需求,提高产品的研发效率,稳定产品的质量,以柔性化的方式生产,实现对成本有很好的控制;以快速的分析和智能的决策提高南钢的整体核心竞争力,实现绿色转型。“我们在规划的时候,将前端的工业生产实体和后端工业云通过感、联、知、控完成融合协作,实现网络化、智能化、柔性化的工业生产。将数字化的实体通过内部网络、外部网络进行有效的连接,将现场的实体连接在一起。”

在大会圆桌交流环节,与会嘉宾围绕“钢铁工业智能制造的路径与方式探讨” 做了深入交流。

声明

转载、添加白名单以及商务合作请在公众号文章留言,未经许可、不得转载,不得随意修改及盗用原文。