填料塔作为气液传质设备之一,且是连续接触式的气液传质设备。

结构合适直径小于800mm的填料塔(左)

结构合适直径大于800mm的填料塔(右)

填料塔不仅结构简单,而且阻力小,便于用耐腐蚀材料制造。适用范围:

直径较小的塔

处理有腐蚀性物料

处理热敏性物料的真空蒸馏

与板式塔相比,填料塔因其自身结构特点,有着足够的优势,但是也存在些许缺点。

优点:

√生产能力大。填料塔内件开孔率大,空隙率大,液泛点高。

√分离效率高。填料塔每米理论级远大于板式塔,尤其在减压及常压条件下。

√压降小。空隙率高,阻力小。

√持液量小。

√操作弹性大。

缺点:

√填料造价高

√当液体负荷较小时不能有效地润湿填料表面,使传质效率降低

√不能直接用于有悬浮物或容易聚合的物料

√对侧线进料和出料等复杂精馏不太适合等

填料塔结构

填料塔除了有塔体、支座、人孔、除沫器以外,还有其自身特有的内件,以满足生产正常运转。吼吼!!

一、填料

填料层是气液两相充分接触的接触面,其中填料发挥着至关重要的作用:

提供气液接触面积

强化气体湍动,降低气相传质阻力

更新液膜表面,降低液相传质阻力

常用的塔填料可分为两大类:散装填料与规整填料。

(一)散装填料

1、拉西环

拉西环:拉西环是工业上最早使用的一种填料,为外径与高度相等的圆环,通常由陶瓷或金属材料制成,具有结构简单,制造容易的优点,但流动阻力大,操作范围小。

但改善方面有θ形、十字格形的拉西环。

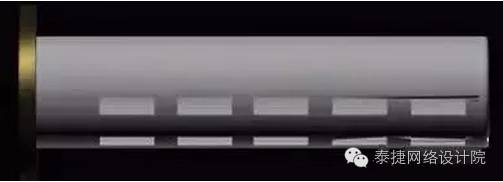

2、鲍尔环

鲍尔环的构造是在拉西环的侧壁上开出一排或两排长方形的窗孔,被切开的环壁的一侧仍与壁面相连,另一侧则向环内弯曲,且诸叶片的侧边在环中心已相搭。

这种结构使填料层内气、液分布性能大为改善,与同样尺寸的拉西环相比,鲍尔环的气液通量可提高50%,而压降仅为其一半,分离效果也得到提高。

3、阶梯环

阶梯环是在鲍尔环基础上加以改进而发展起来的一种新型填料,环壁上开有窗孔,其高度为直径的一半。由于高径比的减少,使得气体绕填料外壁的平均路径大为缩短,减少了阻力。

塑料阶梯环(左)和金属阶梯环(右)

阶梯环填料以其气体通量大、流动阻力小、传质效率高等优点成为目前使用的环形填料中性能最为良好的一种。

4、鞍形填料

包括弧鞍与矩鞍填料,均属敞开型填料。

敞开形填料的特点是表面全部散开,不分内外,液体在表面两侧均匀流动,表面利用率高,气体流动阻力小,制造也方便。

5、金属Intalox环

这类填料综合了鲍尔环、鞍形填料及阶梯环三者的优点与一身,具有低压降、高通量、液体分布性能好、传质效率高及操作弹性大等优点,且因为它采用极薄的金属板轧制,仍能保持住良好的机械强度。

混堆填料层示意图

(二)规整填料

1、栅格填料

以条状单元体经一定规则组合而成,其结构随条状单元体的形式和组合规则而变,具有多种结构形式。特点是比表面积较低,主要用于低压降、大负荷、防堵的场合。

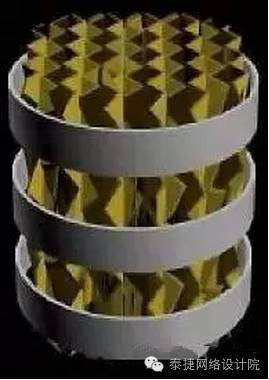

2、波纹填料

波纹填料是一种整砌结构的新型高效填料,由于结构紧凑,具有很大的比表面积,且因气体和液体均不断重新分布,故传质效率高,又因填料的规整排列,使流动阻力减小。

波纹填料的缺点是不适于处理粘度大,易聚合或有沉淀物的物料。此外,填料的装卸、清理也较困难,造价高。

二、填料支撑装置

支承装置是用来支承塔内填料及其所持有的液体重量,并使气液顺利通过的附件,故要有足够的机械强度和自由截面积。

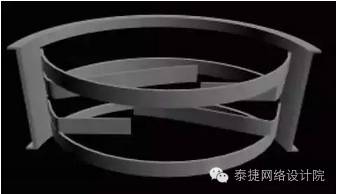

1、栅板式支承装置

它由竖立的扁钢条组成,为防止填料从栅板条间空隙漏下,在装填料时,先在栅板上铺上一层孔眼小于填料直径的粗金属丝网,或整砌一层大直径的带隔板的环形填料。

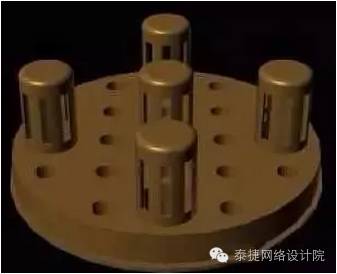

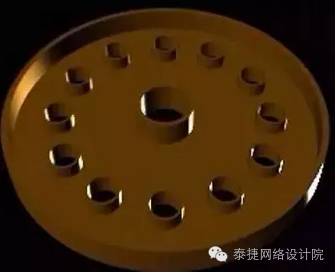

2、气体喷射式支承装置

在开孔板上装有一定数量的升气管,气体由升气管上升,而液体则通过板上的小孔流下,即气、液分道而行,特别适合于高空隙率填料的支撑。

三、液体分布器

液体在填料塔内分布均匀,可以增大填料的润湿表面积,以提高分离效果。因此,液体初次分布很重要,因而,液体分布器显得尤为重要。

一、喷洒型喷淋装置

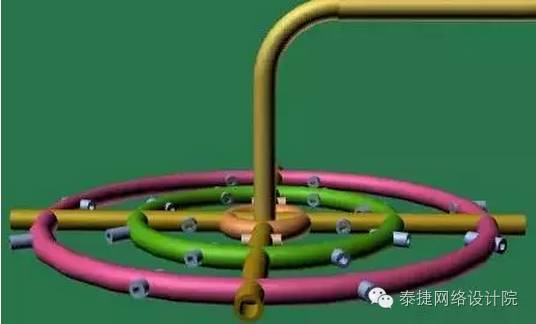

排管式分布器

环管式分布器

二、溢流型喷淋装置

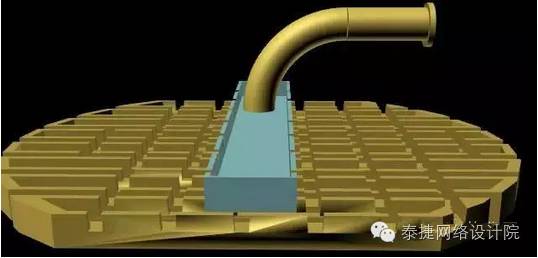

齿槽式分布器

液体先经过主干齿槽向其下层各条形齿槽作第一级分布,然后再向填料层上面分布。这种分布器自由截面积大,不易堵塞,多用于直径较大的填料塔。

三、冲击型喷淋装置

弹溅式分布器

四、液体再分布器

液体在乱堆填料层内向下流动时,有偏向壁流的倾向。为将流到塔壁处的液体重新汇集后均匀喷洒,可在填料层内每隔一定高度设置液体再分布装置。

四、气体分布装置

填料塔气体进口的构形,应考虑防止液体倒灌外,更重要的是有利于气体均匀地进人填料层。

对于小塔最常见的方式是将进气管伸入塔截面中心位置,管端作成向下倾斜的切口或向下弯的喇叭口

对于大塔,应采取其它更有效的措施,如采用气体分布器。

)

)

我来说两句排行榜